在了解粉末冶金技術的過程中,我們接觸到了金屬粉末注射成形工藝,沒想到它完全不同於普通的成形技術,在大批量製造具有(yǒu)複雜(zá)幾何形狀、高性能(néng)、高精度的零件方麵一定都(dōu)沒有難度,從而(ér)促使粉末冶金企業的產業(yè)化取(qǔ)得突破性進展。

粉末(mò)冶金企業在進(jìn)行金屬粉末注射成形的時候,除了需要準備好加工所需的相應粉末,還(hái)需要在粉末(mò)中需要加入較多的粘結劑。因此不管是粉末還是粘結劑都應該符合要(yào)求,否則將影響粉末冶金製品的成形。

其中粉末需用≤10um的超細近球形粉,而且從混料到脫脂、燒結,工序較複雜,工藝要求嚴格,特別是需要較(jiào)長的脫(tuō)脂(zhī)和燒結(jié)時(shí)間,這也是造成粉末冶金企業製造成本偏高(gāo)的主要原因。而粘(zhān)結(jié)劑的狼一定要充足,否則很(hěn)難(nán)達(dá)到相應的性能。

對(duì)此粉末冶金企業研製出了一種簡化辦法,就是流動溫壓成形技術,它是在金屬粉末溫壓的(de)基礎上,結合了金屬粉(fěn)末注射成形工藝的優點;然後通過加(jiā)入適量的粗粉和微細粉末,以及加大熱塑性潤(rùn)滑劑的含量(liàng),從而大大提(tí)高了混合(hé)粉末的(de)流動性、填充性和成形性。

由於在壓製時混(hún)合粉末變成了具有良好流動性的粘流體,所以它不僅有液體的優點,又有很(hěn)高的粘度並減小摩擦力,才會使壓製壓力在粉末中分布均勻,還得到了很好的(de)傳遞。由(yóu)於這一點,粉末在壓製過程中可以流向各個角落而不產生裂紋,從而使密度也得到了很大的(de)改善。

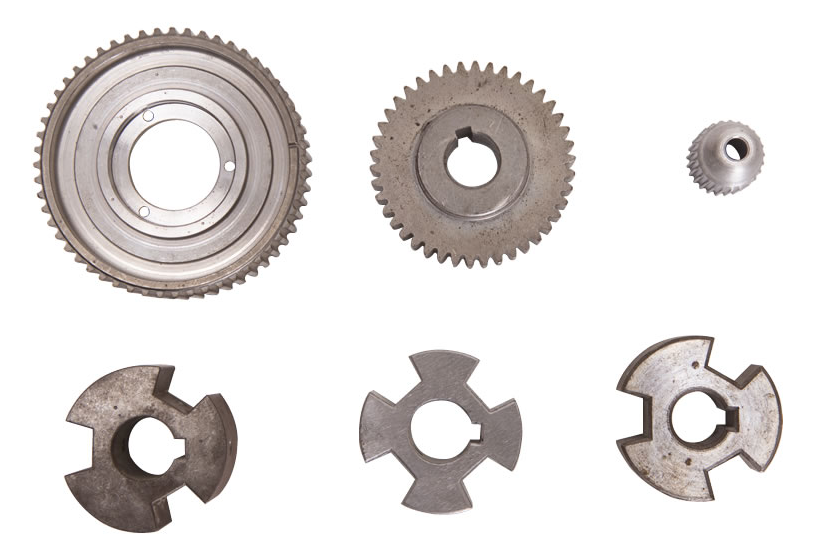

目前,粉末冶金企業(yè)已經將該技術(shù)推廣出去,用於在傳統壓片機上精密成(chéng)形(xíng)形狀非常複雜的工件,不僅克服了傳統冷壓在(zài)成形複雜(zá)幾何形狀方麵的不足,又(yòu)避免了(le)注射成形技術的高成本。